مکانیک عملکردی اصلی پمپ های خط لوله

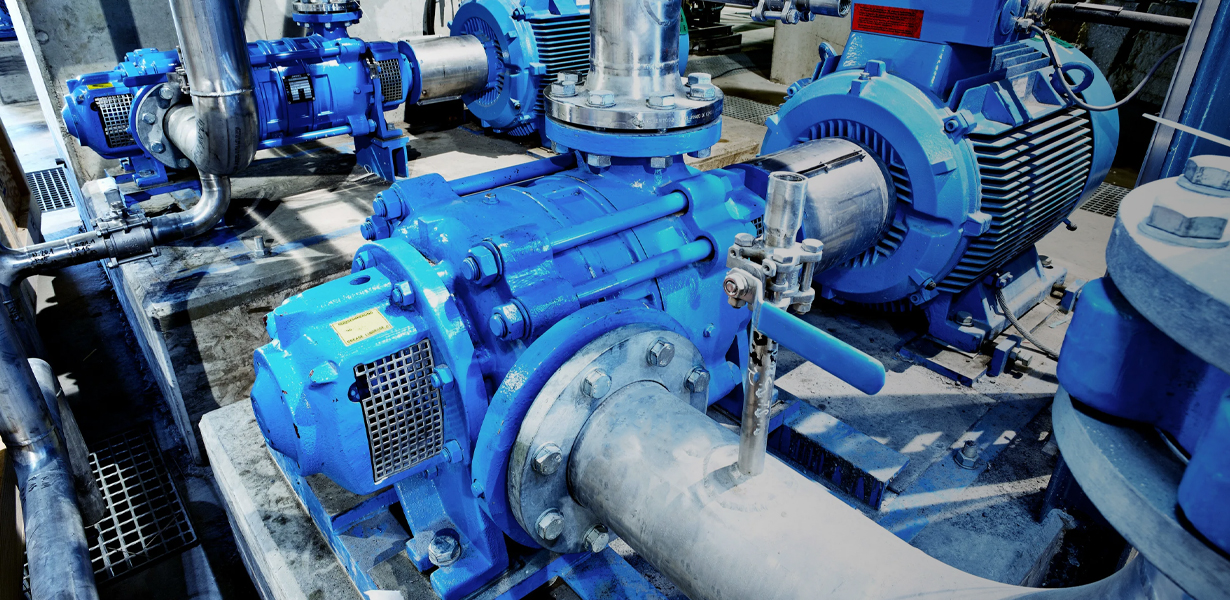

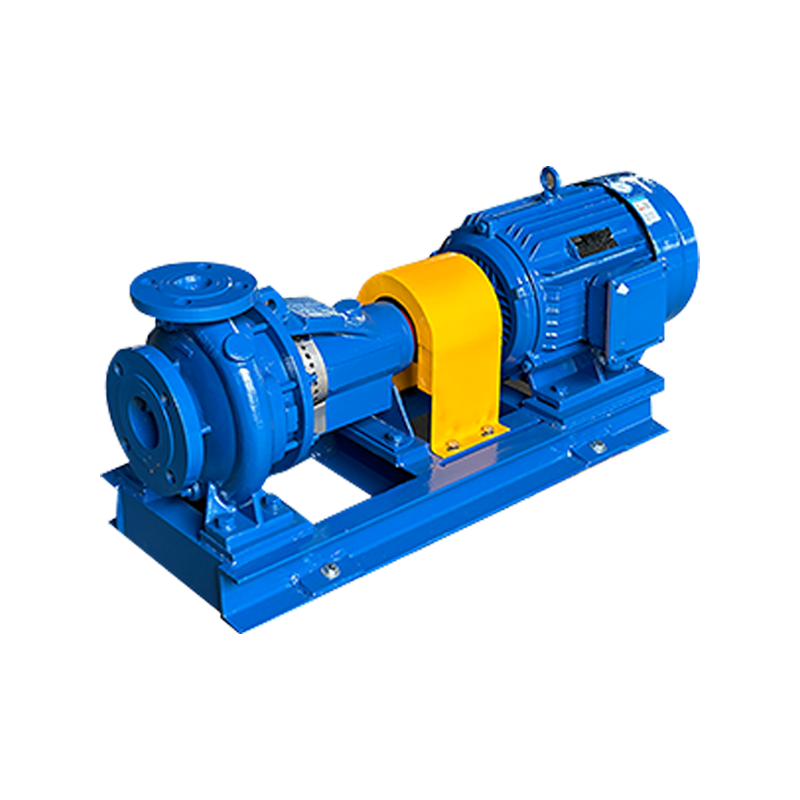

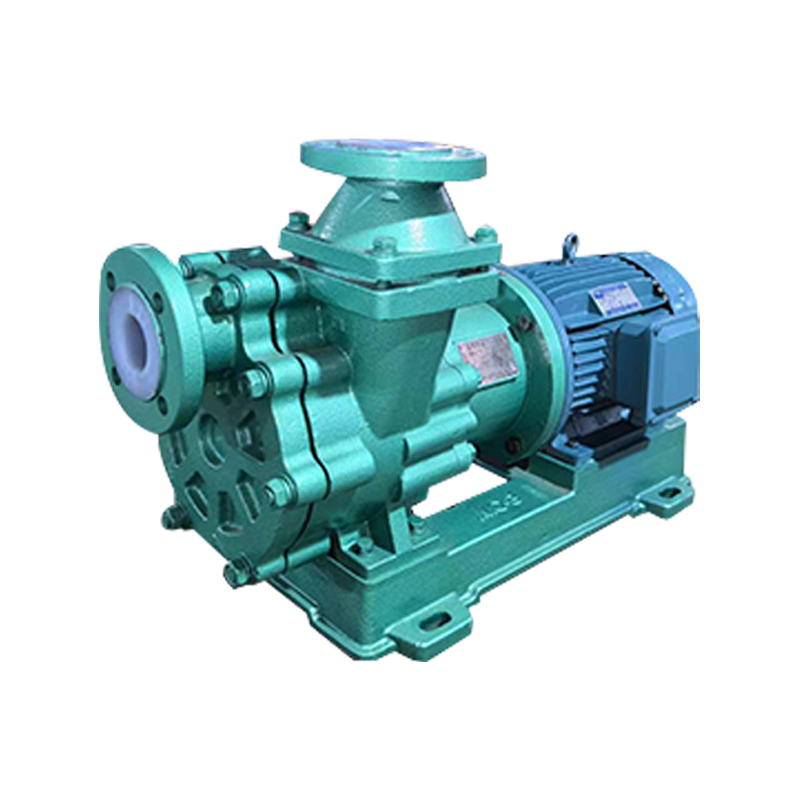

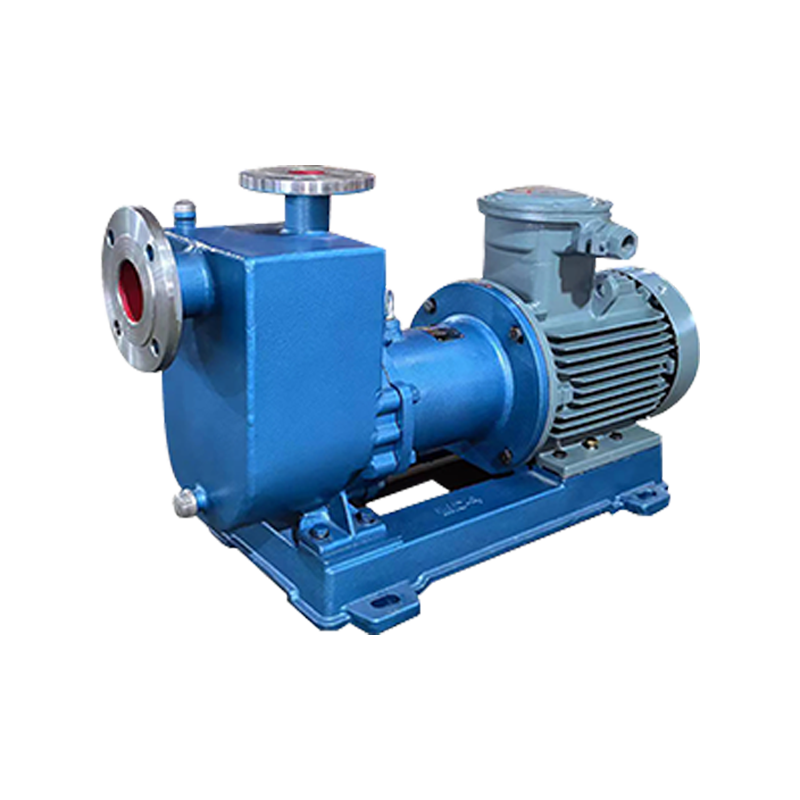

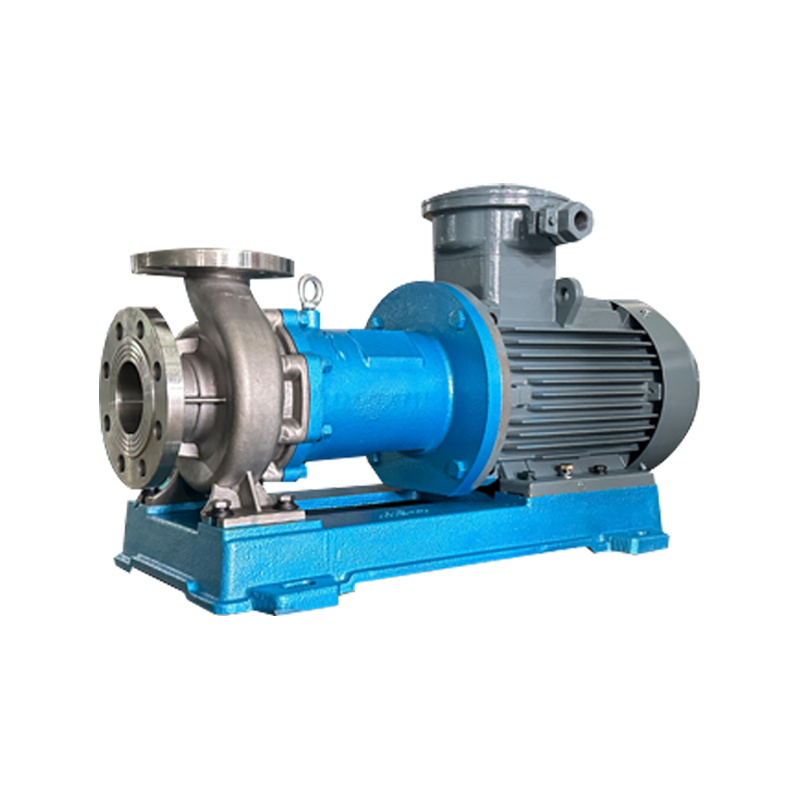

پمپ خط لوله یک ماشین گریز از مرکز تخصصی است که برای نصب مستقیم در یک سیستم لوله کشی برای افزایش فشار سیال و غلبه بر مقاومت اصطکاک در فواصل طولانی طراحی شده است. برخلاف پمپهای مکش انتهایی استاندارد، پمپهای خط لوله اغلب دارای طراحی درون خطی هستند که در آن فلنجهای مکش و تخلیه در یک محور افقی یا عمودی یکسان هستند. این پیکربندی اجازه می دهد تا یک ردپای فشرده ایجاد شود و فرآیند نصب در کارخانه های صنعتی، سیستم های آب شهری و خطوط حمل و نقل نفت را ساده می کند. این پمپ با تبدیل انرژی جنبشی چرخشی از یک موتور به انرژی هیدرودینامیکی کار میکند و مایع را با فشار از پروانه عبور میدهد و با هد بسیار بالاتری به خط تخلیه میرود.

کارایی این واحدها تا حد زیادی توسط هندسه پروانه و دقت فاصله های داخلی تعیین می شود. در محیط های پر تقاضا، پمپ های خط لوله اغلب چند مرحله ای هستند، به این معنی که از چندین پروانه به صورت سری برای دستیابی به فشارهای بالا مورد نیاز برای حرکت سیالات چسبناک یا انتقال آب در ارتفاعات مختلف استفاده می کنند. درک سرعت خاص (Ns) و سر مکش مثبت خالص مورد نیاز (NPSHr) برای مهندسین برای جلوگیری از کاویتاسیون، که میتواند اجزای داخلی را فرسایش داده و منجر به خرابی فاجعهبار سیستم شود، حیاتی است.

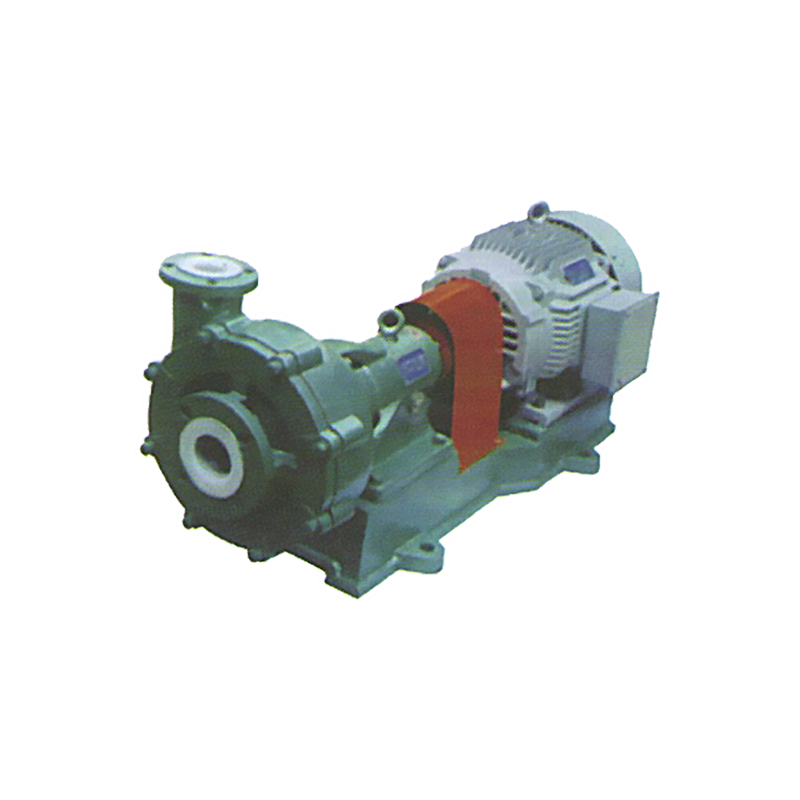

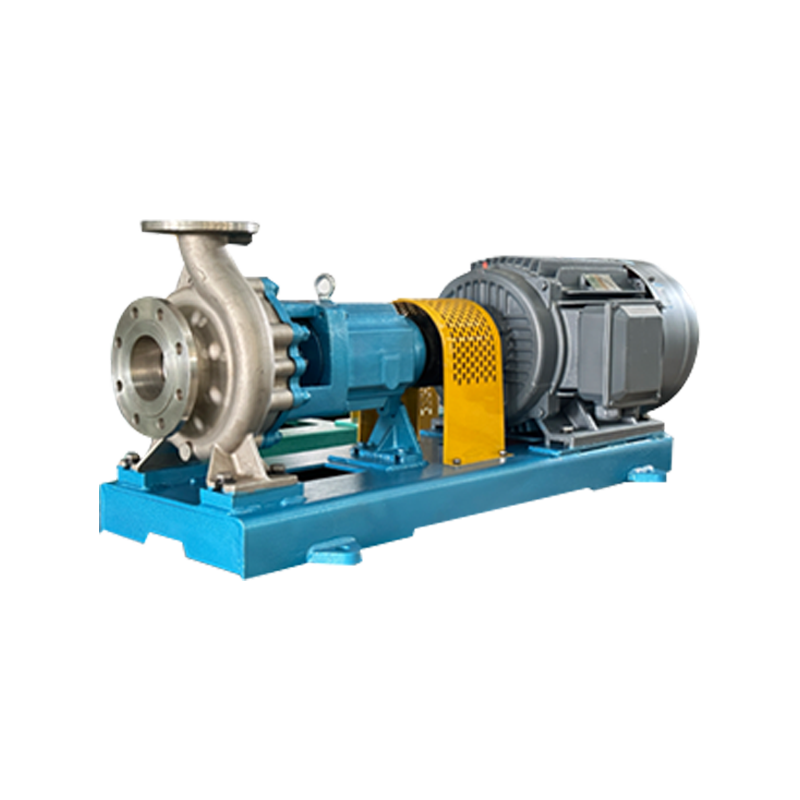

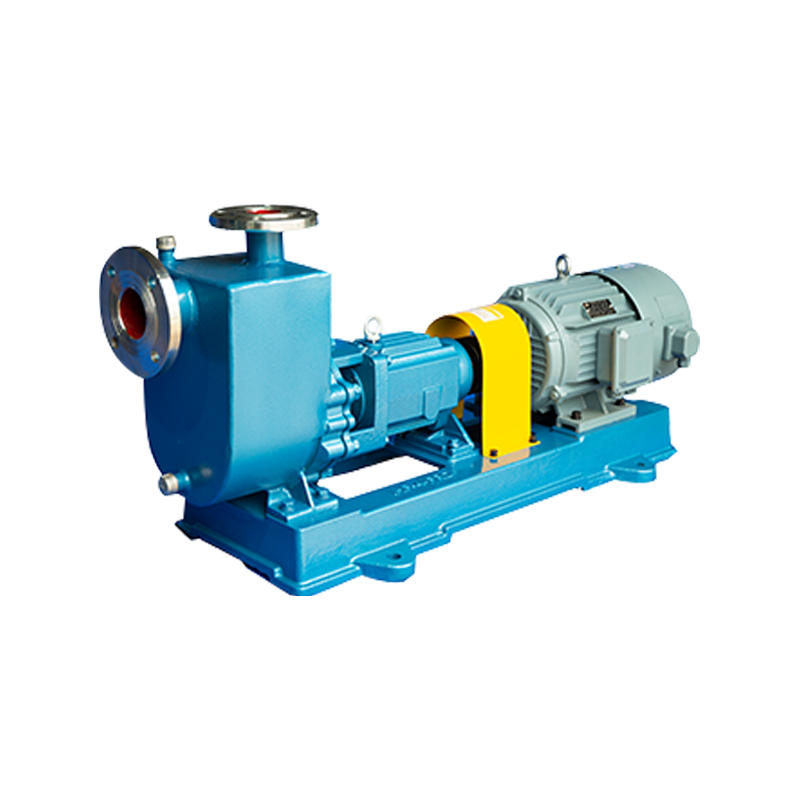

مقایسه پیکربندی های رایج پمپ خط لوله

انتخاب پیکربندی مناسب به خواص سیال، محدودیت فضا و نرخ جریان مورد نیاز بستگی دارد. جدول زیر تفاوت های اولیه بین ساختارهای پمپ خط لوله عمودی و افقی که معمولاً در صنعت استفاده می شود را نشان می دهد.

| ویژگی | پمپ درون خطی عمودی | پمپ اسپلیت کیس افقی |

| فضای مورد نیاز | حداقل؛ متناسب با لوله های موجود | قابل توجه؛ نیاز به فضای اختصاصی کف دارد. |

| سهولت در تعمیر و نگهداری | مجتمع؛ اغلب نیاز به حذف موتور دارد. | بالا؛ پوشش بالایی را می توان به راحتی جدا کرد. |

| قابلیت فشار | کم تا متوسط. | بالا تا خیلی زیاد. |

| کاربرد اولیه | HVAC و گردش آب. | خطوط لوله نفت و آبیاری در مقیاس بزرگ. |

راهنمای نصب و راه اندازی حیاتی و عملیاتی

بهینه سازی طراحی لوله کشی مکش

برای اطمینان از جریان پایدار سیال به داخل پمپ خط لوله، لوله کشی باید طوری طراحی شود که تلاطم به حداقل برسد. این معمولاً شامل استفاده از طول مستقیم لوله حداقل پنج تا ده برابر قطر لوله قبل از ورودی پمپ است. استفاده از کاهندههای غیرعادی با سمت صاف در بالا میتواند از تشکیل حفرههای هوا جلوگیری کند، که برای حفظ پرایم مداوم و محافظت از آببندهای مکانیکی از خشک شدن ضروری است.

مانیتورینگ ارتعاش و تراز

تراز مناسب بین محور پمپ و درایور موتور غیرقابل مذاکره است. حتی ناهماهنگی های جزئی می تواند منجر به لرزش بیش از حد شود که باعث تسریع سایش یاتاقان و نشت آب بند می شود. راهاندازیهای صنعتی مدرن از ابزارهای همترازی لیزری برای رسیدن به تلورانسها در میکرون استفاده میکنند. تجزیه و تحلیل ارتعاش منظم به عنوان یک ابزار تعمیر و نگهداری پیش بینی کننده عمل می کند و به اپراتورها اجازه می دهد تا عدم تعادل یا نقص بلبرینگ را قبل از اینکه باعث خرابی برنامه ریزی نشده شوند شناسایی کنند.

چک لیست تعمیر و نگهداری ضروری برای طول عمر

استراتژی تعمیر و نگهداری پیشگیرانه موثرترین راه برای افزایش طول عمر پمپ خط لوله است. اپراتورها باید از یک برنامه زمانبندی دقیق پیروی کنند که به حوزه های کلیدی زیر می پردازد:

- روغن کاری: اطمینان حاصل کنید که یاتاقان ها مطابق با مشخصات سازنده روغن کاری یا روغنی هستند تا از گرم شدن بیش از حد جلوگیری شود.

- بازرسی مهر و موم: از نظر گریه در مهر و موم مکانیکی یا غدد بسته بندی بررسی کنید. رطوبت بیش از حد نشان دهنده نیاز به تعویض است.

- تست عملکرد: فشار تخلیه و نرخ جریان را به صورت دوره ای برای شناسایی سایش داخلی حلقه های سایش یا پروانه کنترل کنید.

- یکپارچگی پایه: صفحه پایه و پیچ و مهره های نصب را برای علائم خوردگی یا شل شدن در اثر انبساط حرارتی بررسی کنید.

- ارزیابی الکتریکی: بررسی کنید که میزان آمپراژ موتور در محدوده پلاک نام باقی بماند تا از فرسودگی سیم پیچ جلوگیری شود.